Der Begriff „Industrie 4.0“ ist für Experten nicht weniger als die vierte industrielle Revolution. Nach Mechanisierung, Fließbandarbeit und Automatisierung soll nun die intelligente Vernetzung von Maschinen, Anlagen und Geräten für höhere Effizienz und niedrigere Kosten sorgen. Doch der Weg zur Industrie 4.0 ist ein Prozess aus mehreren Schritten.

Die Industrie 4.0 beschreibt die smarte Fabrik der Zukunft, in der Mensch und Maschine über den gesamten Wertschöpfungsprozess Hand in Hand arbeiten. Was nach einem schönen Traum klingt, ist in der Realität ein überaus komplexer Prozess. Je mehr Abläufe in einem Unternehmen digitalisiert werden, desto mehr Schnittstellen entstehen. Und immer mehr Akteure beeinflussen das Ergebnis. Neben der internen Weiterentwicklung, etwa in Form von Forschungsprojekten oder neuen Geschäftsmodellen sind externe Faktoren nicht zu unterschätzen. Zudem gilt es, nach und nach den gesamten Prozess abzubilden: von der Übermittlung der Kundenwünsche oder Produktbestellungen bis zur spezifischen Einbindung von Lieferanten und Subunternehmen. Hinzu kommen Themen wie Cybersicherheit oder Datenschutz.

Mehr als eine Frage der Technik

Die Deutsche Akademie der Technikwissenschaften hat bereits 2017 in einer Studie untersucht, wie Unternehmen ihren individuellen Weg zur Industrie 4.0 finden können. 2020 legte die Akademie eine aktualisierte Version ihres Konzepts vor. Es besteht aus einem sechsstufigen Modell zur Untersuchung des individuellen Reifegrads von Organisationen. Dafür werden die unternehmerischen Fähigkeiten in den Gestaltungsfeldern Ressourcen, Informationssysteme, Kultur und Organisationsstruktur geprüft. Grundsätzlich profitieren Betriebe von der Analyse ihrer individuellen digitalen Transformation, wenn sie ganzheitlich, systematisch und auf die Unternehmensziele ausgerichtet vorgehen.

Moderne Technologien führen in einem digitalen Unternehmen zu immer mehr Daten. Die unendlichen Informationen sinnvoll auszuwerten, ist eine große Aufgabe, die erst mit dem Einsatz von Künstlicher Intelligenz möglich ist. Ob aus der Analyse die richtigen Schlüsse gezogen werden, ist allerdings eine Frage der Struktur und der Kultur eines Unternehmens. Denn die vierte industrielle Revolution hat nicht nur Auswirkungen auf die Technologie. Um die Chancen der digitalen Transformation zu nutzen, muss sich das gesamte Unternehmen wandeln und zu einer kontinuierlich lernenden und flexiblen Organisation werden – die zudem besser auf unerwartete Ereignisse reagieren kann.

Sechs Phasen der Entwicklung

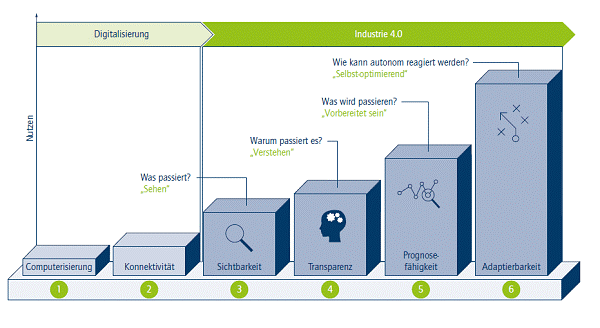

Zur Analyse der individuellen Digitalen Transformation hat die Deutsche Akademie der Technikwissenschaften ein sechsstufiges Reifegradmodell entwickelt. In jeder Entwicklungsphase gibt es bereits einen individuellen Vorteil für das Unternehmen – je nach Ziel und Ausgangsposition. Die Höhe des Gewinns hängt davon ab, in welchem Bereich und in welcher Höhe eine Wertsteigerung erfolgen soll – und mit welchen Kennzahlen der Nutzen gemessen werden kann.

Die erste Etappe auf dem Weg zur Industrie 4.0 besteht aus einer Ist-Analyse. Erst wenn bekannt ist, welche Technologien und Systeme bereits implementiert und genutzt werden, kann bestimmt werden, welche Fähigkeiten noch fehlen. Dabei gilt es zu berücksichtigen, dass die fehlenden Kompetenzen nicht auf einmal erworben werden können. Unternehmen stehen vielmehr vor der Aufgabe, eine Roadmap mit Handlungsschritten in den jeweiligen Anwendungsfeldern zu erstellen.

Die erfolgreiche Transformation eines Unternehmens zu einem vernetzten Produzenten dauert mehrere Jahre. Um den Prozess langfristig zu etablieren, sollte der Nutzen in jeder Phase sichtbar sein. Die einzelnen Schritte bauen dabei als kontinuierliche Entwicklung aufeinander auf. Die dafür notwendigen Grundlagen bestehen bereits in vielen Unternehmen.

Von der Digitalisierung zur Industrie 4.0

Erste digitalisierte Prozesse bilden den Ausgangspunkt in der Entwicklung der Industrie 4.0. In der ersten Phase der Computerisierung wird IT dabei isoliert eingesetzt, etwa um wiederkehrende Aufgaben effizient zu erledigen. Doch gerade in der Produktion gibt es noch zahlreiche Anlagen mit langen Laufzeiten und der entsprechenden manuellen Bedienung. Ohne digitales Interface fungieren Terminals als Schnittstelle zwischen betrieblichen Anwendungssystemen und den Maschinen. In der zweite Phase Konnektivität treten vernetzte Komponenten an die Stelle der isolierten Systeme. Teile der operativen Technologien (OT) werden mit der Business-IT verbunden. Eine vollständige Integration liegt zu diesem Zeitpunkt allerdings noch nicht vor.

Ist die grundlegende Digitalisierung abgeschlossen, beginnt die Entwicklung zu einem agilen Hersteller. Weil Sensoren in einem vernetzten Unternehmen die Daten der einzelnen Prozesse erfassen können, können digitale Modelle erzeugt werden. Die Deutsche Akademie der Technikwissenschaften spricht dabei von „Digitalen Schatten“. Die vorliegenden Daten werden zur Grundlage für Entscheidungen. In der dritten Phase Sichtbarkeit stehen Unternehmen jedoch vor der Aufgabe, die Daten richtig einzuordnen. Häufig liegen relevante Informationen in dezentralen Silos – oder werden in weniger digitalen Bereichen kaum erfasst. Die Verwendung über den eigentlichen Prozess hinaus scheitert zudem häufig an selbst gezogenen Unternehmensgrenzen. Eine weitere Herausforderung ist, dass nur ein kleiner Personenkreis die Daten überhaupt nutzen kann. Dennoch ist das flächendeckende Sammeln von Informationen eine Voraussetzung bei der Entwicklung zum lernenden und agilen Unternehmen.

Die notwendigen Strukturen aufzubauen, ist dabei die technische Aufgabe. Doch speziell für traditionelle Unternehmen sind die damit einhergehenden Veränderungen in ihrer Struktur und Kultur oft eine vielfach größere Herausforderung. Denn eine stärkere innerbetriebliche Zusammenarbeit über Abteilungsgrenzen hinweg führt zu einem umfangreichen Change-Management-Prozess. Klassische Abläufe werden abgelöst und von transparenter Kollaboration ersetzt.

Mit Big Data zum effizienten Unternehmen

Nach der Erfassung der einzelnen Prozesse folgt in der vierten Phase Transparenz die Analyse. Um Wirkungszusammenhänge zu erkennen und zu interpretieren, werden die Informationen im jeweiligen Kontext mit dem vorhandenen Know-how geprüft. Bei der Unmenge der Informationen greifen Unternehmen dabei auf Big-Data-Anwendungen zurück. Auch der Einsatz dieser Lösungen geht über die rein technische Funktion hinaus. Um sinnvolle Entscheidungen treffen zu können, ist Entscheidungskompetenz der Fach- und Führungskräfte auf allen Hierarchieebenen gefragt.

Mit der notwendigen Analysekompetenz kann das Unternehmen anschließend auf unerwartete Störungen besser reagieren. In der fünften Entwicklungsphase hat das Unternehmen dafür die notwendige Prognosefähigkeit erworben. Die passende Reaktion wird allerdings noch manuell eingeleitet. Die Prognosefähigkeit eines Unternehmens hängt mit der geleisteten Vorarbeit zusammen. Je transparenter vorhandene Daten ausgewertet werden, desto aussagefähiger können sie zukünftige Szenarien beschreiben. Zu den weiteren Anforderungen an die Prognosefähigkeit zählen die kritische Reflexion und die Offenheit für Veränderungen.

Die abschließende Phase Adaptierbarkeit dient der Selbstoptimierung und der Entwicklung eines automatischen Handelns. Dabei lernen Unternehmen, komplexe Entscheidungen an entsprechende IT-Systeme zu delegieren. Der Grad der Autonomie ist dabei eine Frage der Komplexität von Entscheidungen und des Kosten-Nutzen-Verhältnisses. Wiederholbare Arbeitsschritte oder Routineaufgaben sollten daher auf ihre grundsätzliche Autonomiefähigkeit geprüft werden. Ziel ist, dass Entscheidungen mit großen positiven Auswirkungen von künstlicher Intelligenz getroffen werden.

Das Modell der deutschen Akademie für Technikwissenschaften ist nur eine Variante, um ein Industrie-4.0-fähiges Unternehmen zu entwickeln. Der in Singapur entwickelte Smart-Industry-Readiness-Index (S.I.R.I.) ist ein weiteres Beispiel. Assessments auf Basis von SIRI bestechen sowohl durch die Kürze der Assessment-Dauer als auch die integrierte Prioritäten-Setzung für die nächsten Entwicklungsschritte.

Doch unabhängig vom angewendeten Index stehen Organisationen immer vor der Aufgabe, die Eigenheiten der jeweiligen Industriebranche zu berücksichtigen, etwa die gültigen Sicherheitsnormen. Universal gültig sind dagegen Datenschutzgesetze und Verfahren und Prozesse für mehr Cybersicherheit.